Le convertisseur de fréquence se compose principalement d'un redresseur (CA vers CC), d'un filtre, d'un onduleur (CC vers CA), d'une unité de freinage, d'une unité d'entraînement, d'une unité de détection et d'une unité de microprocesseur. L'onduleur ajuste la tension et la fréquence de l'alimentation de sortie en découpant l'IGBT interne et fournit la tension d'alimentation requise en fonction des besoins réels du moteur afin d'optimiser les économies d'énergie et de réguler la vitesse. De plus, il dispose de nombreuses fonctions de protection, telles que la protection contre les surintensités, les surtensions et les surcharges.

1. Économie d'énergie grâce à la conversion de fréquence

2. Économie d'énergie grâce à la compensation du facteur de puissance - grâce au rôle du condensateur de filtrage interne de l'onduleur, la perte de puissance réactive est réduite et la puissance active du réseau est augmentée

3. Économie d'énergie grâce au démarrage progressif : la fonction de démarrage progressif du variateur de fréquence permet de démarrer le courant de zéro et de ne pas dépasser le courant nominal, réduisant ainsi l'impact sur le réseau électrique et les besoins en puissance d'alimentation, tout en prolongeant la durée de vie des équipements et des vannes. Les coûts de maintenance des équipements sont ainsi réduits.

2.1 Humidité : L'humidité relative ne doit pas dépasser 50 % à une température maximale de 40 °C. Une humidité plus élevée peut être tolérée à basse température. Il convient de prendre garde à la condensation due aux variations de température.

Lorsque la température est supérieure à +40 °C, l'emplacement doit être bien ventilé. En cas d'environnement anormal, utiliser la télécommande ou l'armoire électrique. La durée de vie de l'onduleur dépend de son emplacement. En cas d'utilisation continue prolongée, la durée de vie du condensateur électrolytique de l'onduleur ne doit pas dépasser 5 ans, celle du ventilateur ne doit pas dépasser 3 ans. Le remplacement et l'entretien doivent être effectués régulièrement.

1. Économie d'énergie grâce à la conversion de fréquence

Les économies d'énergie réalisées grâce aux variateurs de fréquence se manifestent principalement dans les applications de ventilation et de pompe à eau. L'adoption d'une régulation de vitesse à fréquence variable pour les ventilateurs et les pompes permet d'économiser de 20 à 60 %, car la consommation électrique réelle des ventilateurs et des pompes est proportionnelle à la puissance trois de la vitesse. Lorsque le débit moyen requis est faible, les ventilateurs et les pompes adoptent une régulation de vitesse à fréquence variable pour réduire leur vitesse, ce qui permet d'économiser de l'énergie de manière significative. Contrairement aux ventilateurs et pompes traditionnels utilisant des chicanes et des vannes pour la régulation du débit, la vitesse du moteur reste pratiquement inchangée et la consommation électrique varie peu. Selon les statistiques, la consommation électrique des moteurs de ventilateurs et de pompes représente 31 % de la consommation électrique nationale et 50 % de la consommation électrique industrielle. L'utilisation d'un dispositif de régulation de vitesse à fréquence variable pour ces charges est cruciale. Les applications les plus performantes actuellement sont l'alimentation en eau à pression constante, la régulation de vitesse à fréquence variable de divers ventilateurs, les climatiseurs centraux et les pompes hydrauliques.

2. Économie d'énergie grâce à la conversion de fréquence

Les économies d'énergie réalisées grâce aux variateurs de fréquence se manifestent principalement dans les applications de ventilation et de pompe à eau. L'adoption d'une régulation de vitesse à fréquence variable pour les ventilateurs et les pompes permet d'économiser de 20 à 60 %, car la consommation électrique réelle des ventilateurs et des pompes est proportionnelle à la puissance trois de la vitesse. Lorsque le débit moyen requis est faible, les ventilateurs et les pompes adoptent une régulation de vitesse à fréquence variable pour réduire leur vitesse, ce qui permet d'économiser de l'énergie de manière significative. Contrairement aux ventilateurs et pompes traditionnels utilisant des chicanes et des vannes pour la régulation du débit, la vitesse du moteur reste pratiquement inchangée et la consommation électrique varie peu. Selon les statistiques, la consommation électrique des moteurs de ventilateurs et de pompes représente 31 % de la consommation électrique nationale et 50 % de la consommation électrique industrielle. L'utilisation d'un dispositif de régulation de vitesse à fréquence variable pour ces charges est cruciale. Les applications les plus performantes actuellement sont l'alimentation en eau à pression constante, la régulation de vitesse à fréquence variable de divers ventilateurs, les climatiseurs centraux et les pompes hydrauliques.

3.Application à l'amélioration du niveau de processus et de la qualité du produit

Le variateur de fréquence est également largement utilisé dans divers domaines du contrôle des équipements mécaniques, tels que la transmission, le levage, l'extrusion et les machines-outils. Il permet d'améliorer le niveau de processus et la qualité des produits, de réduire l'impact et le bruit des équipements et d'en prolonger la durée de vie. L'adoption d'un variateur de fréquence simplifie le système mécanique et facilite l'utilisation et le contrôle. Il est même possible de modifier les spécifications du processus d'origine, améliorant ainsi le fonctionnement de l'ensemble de l'équipement. Par exemple, pour les machines textiles et d'encollage utilisées dans de nombreuses industries, la température interne est ajustée en modifiant la quantité d'air chaud. Le ventilateur de circulation est généralement utilisé pour transporter l'air chaud. La vitesse du ventilateur étant constante, la quantité d'air chaud injectée ne peut être ajustée que par le registre. Un défaut de réglage ou un réglage incorrect du registre entraîne une perte de contrôle de la machine de moulage, ce qui affecte la qualité des produits finis. Le ventilateur de circulation démarre à grande vitesse, ce qui entraîne une usure importante de la courroie d'entraînement et du roulement, transformant cette dernière en consommable. Une fois la régulation de vitesse par conversion de fréquence adoptée, le variateur de fréquence permet de réguler automatiquement la température et d'ajuster la vitesse du ventilateur, ce qui améliore la qualité du produit. De plus, le variateur de fréquence permet de démarrer facilement le ventilateur à basse fréquence et à basse vitesse, de réduire l'usure entre la courroie d'entraînement et le roulement, de prolonger la durée de vie de l'équipement et de réaliser des économies d'énergie de 40 %.

4.Réalisation du démarrage progressif du moteur

Un démarrage difficile du moteur aura non seulement un impact important sur le réseau électrique, mais sollicitera également une capacité réseau excessive. Le courant élevé et les vibrations générés lors du démarrage endommageront gravement les chicanes et les vannes, et réduiront considérablement la durée de vie des équipements et des canalisations. Après utilisation de l'onduleur, la fonction de démarrage progressif permet de faire passer le courant de démarrage de zéro à la valeur maximale, sans dépasser le courant nominal. Cela réduit l'impact sur le réseau électrique et les besoins en capacité d'alimentation, prolonge la durée de vie des équipements et des vannes, et permet de réduire les coûts de maintenance.

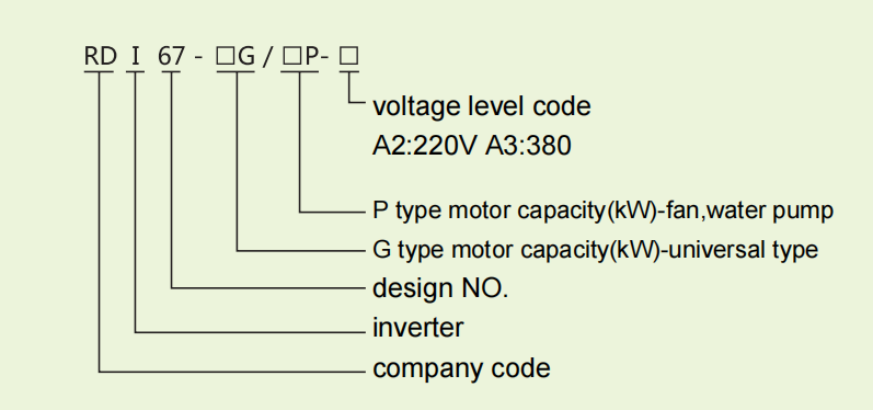

Spécification

Type de tension : 380 V et 220 V

Capacité du moteur applicatif : 0,75 kW à 315 kW

Spécifications voir Tableau 1

| Tension | Numéro de modèle | Capacité nominale (kVA) | Courant de sortie nominal (A) | Moteur applicatif (kW) |

| 380 V triphasé | RDI67-0,75G-A3 | 1,5 | 2.3 | 0,75 |

| RDI67-1.5G-A3 | 3.7 | 3.7 | 1,5 | |

| RDI67-2.2G-A3 | 4.7 | 5.0 | 2.2 | |

| RDI67-4G-A3 | 6.1 | 8,5 | 4.0 | |

| RDI67-5.5G/7.5P-A3 | 11 | 13 | 5.5 | |

| RDI67-7.5G/11P-A3 | 14 | 17 | 7,5 | |

| RDI67-11G/15P-A3 | 21 | 25 | 11 | |

| RDI67-15G/18.5P-A3 | 26 | 33 | 15 | |

| RDI67-18,5G/22P-A3 | 31 | 39 | 18,5 | |

| RDI67-22G/30P-A3 | 37 | 45 | 22 | |

| RDI67-30G/37P-A3 | 50 | 60 | 30 | |

| RDI67-37G/45P-A3 | 61 | 75 | 37 | |

| RDI67-45G/55P-A3 | 73 | 90 | 45 | |

| RDI67-55G/75P-A3 | 98 | 110 | 55 | |

| RDI67-75G/90P-A3 | 130 | 150 | 75 | |

| RDI67-93G/110P-A3 | 170 | 176 | 90 | |

| RDI67-110G/132P-A3 | 138 | 210 | 110 | |

| RDI67-132G/160P-A3 | 167 | 250 | 132 | |

| RDI67-160G/185P-A3 | 230 | 310 | 160 | |

| RDI67-200G/220P-A3 | 250 | 380 | 200 | |

| RDI67-220G-A3 | 258 | 415 | 220 | |

| RDI67-250G-A3 | 340 | 475 | 245 | |

| RDI67-280G-A3 | 450 | 510 | 280 | |

| RDI67-315G-A3 | 460 | 605 | 315 | |

| 220 V monophasé | RDI67-0,75G-A3 | 1.4 | 4.0 | 0,75 |

| RDI67-1.5G-A3 | 2.6 | 7.0 | 1.2 | |

| RDI67-2.2G-A3 | 3.8 | 10.0 | 2.2 |

Série monophasée 220 V

| Moteur applicatif (kW) | Numéro de modèle | Diagramme | Dimension: (mm) | |||||

| Série 220 | A | B | C | G | H | boulon d'installation | ||

| 0,75~2,2 | 0,75 kW~2,2 kW | Fig2 | 125 | 171 | 165 | 112 | 160 | M4 |

Série triphasée 380 V

| Moteur applicatif (kW) | Numéro de modèle | Diagramme | Dimension: (mm) | |||||

| Série 220 | A | B | C | G | H | boulon d'installation | ||

| 0,75~2,2 | 0,75 kW à 2,2 kW | Fig2 | 125 | 171 | 165 | 112 | 160 | M4 |

| 4 | 4 kW | 150 | 220 | 175 | 138 | 208 | M5 | |

| 5,5 à 7,5 | 5,5 kW à 7,5 kW | 217 | 300 | 215 | 205 | 288 | M6 | |

| 11 | 11 kW | Fig3 | 230 | 370 | 215 | 140 | 360 | M8 |

| 15 à 22 | 15 kW à 22 kW | 255 | 440 | 240 | 200 | 420 | M10 | |

| 30 à 37 ans | 30 kW à 37 kW | 315 | 570 | 260 | 230 | 550 | ||

| 45 à 55 ans | 45 kW à 55 kW | 320 | 580 | 310 | 240 | 555 | ||

| 75~93 | 75 kW à 93 kW | 430 | 685 | 365 | 260 | 655 | ||

| 110~132 | 110 kW à 132 kW | 490 | 810 | 360 | 325 | 785 | ||

| 160~200 | 160 kW à 200 kW | 600 | 900 | 355 | 435 | 870 | ||

| 220 | 200 kW à 250 kW | Fig4 | 710 | 1700 | 410 | Installation de l'armoire de palier | ||

| 250 | ||||||||

| 280 | 280 kW à 400 kW | 800 | 1900 | 420 | ||||

| 315 | ||||||||

Aspect et dimensions de montage

Taille de la forme voir Fig2, Fig3, Fig4, forme du boîtier d'opération voir Fig1

1. Économie d'énergie grâce à la conversion de fréquence

Les économies d'énergie réalisées grâce aux variateurs de fréquence se manifestent principalement dans les applications de ventilation et de pompe à eau. L'adoption d'une régulation de vitesse à fréquence variable pour les ventilateurs et les pompes permet d'économiser de 20 à 60 %, car la consommation électrique réelle des ventilateurs et des pompes est proportionnelle à la puissance trois de la vitesse. Lorsque le débit moyen requis est faible, les ventilateurs et les pompes adoptent une régulation de vitesse à fréquence variable pour réduire leur vitesse, ce qui permet d'économiser de l'énergie de manière significative. Contrairement aux ventilateurs et pompes traditionnels utilisant des chicanes et des vannes pour la régulation du débit, la vitesse du moteur reste pratiquement inchangée et la consommation électrique varie peu. Selon les statistiques, la consommation électrique des moteurs de ventilateurs et de pompes représente 31 % de la consommation électrique nationale et 50 % de la consommation électrique industrielle. L'utilisation d'un dispositif de régulation de vitesse à fréquence variable pour ces charges est cruciale. Les applications les plus performantes actuellement sont l'alimentation en eau à pression constante, la régulation de vitesse à fréquence variable de divers ventilateurs, les climatiseurs centraux et les pompes hydrauliques.

2. Économie d'énergie grâce à la conversion de fréquence

Les économies d'énergie réalisées grâce aux variateurs de fréquence se manifestent principalement dans les applications de ventilation et de pompe à eau. L'adoption d'une régulation de vitesse à fréquence variable pour les ventilateurs et les pompes permet d'économiser de 20 à 60 %, car la consommation électrique réelle des ventilateurs et des pompes est proportionnelle à la puissance trois de la vitesse. Lorsque le débit moyen requis est faible, les ventilateurs et les pompes adoptent une régulation de vitesse à fréquence variable pour réduire leur vitesse, ce qui permet d'économiser de l'énergie de manière significative. Contrairement aux ventilateurs et pompes traditionnels utilisant des chicanes et des vannes pour la régulation du débit, la vitesse du moteur reste pratiquement inchangée et la consommation électrique varie peu. Selon les statistiques, la consommation électrique des moteurs de ventilateurs et de pompes représente 31 % de la consommation électrique nationale et 50 % de la consommation électrique industrielle. L'utilisation d'un dispositif de régulation de vitesse à fréquence variable pour ces charges est cruciale. Les applications les plus performantes actuellement sont l'alimentation en eau à pression constante, la régulation de vitesse à fréquence variable de divers ventilateurs, les climatiseurs centraux et les pompes hydrauliques.

3.Application à l'amélioration du niveau de processus et de la qualité du produit

Le variateur de fréquence est également largement utilisé dans divers domaines du contrôle des équipements mécaniques, tels que la transmission, le levage, l'extrusion et les machines-outils. Il permet d'améliorer le niveau de processus et la qualité des produits, de réduire l'impact et le bruit des équipements et d'en prolonger la durée de vie. L'adoption d'un variateur de fréquence simplifie le système mécanique et facilite l'utilisation et le contrôle. Il est même possible de modifier les spécifications du processus d'origine, améliorant ainsi le fonctionnement de l'ensemble de l'équipement. Par exemple, pour les machines textiles et d'encollage utilisées dans de nombreuses industries, la température interne est ajustée en modifiant la quantité d'air chaud. Le ventilateur de circulation est généralement utilisé pour transporter l'air chaud. La vitesse du ventilateur étant constante, la quantité d'air chaud injectée ne peut être ajustée que par le registre. Un défaut de réglage ou un réglage incorrect du registre entraîne une perte de contrôle de la machine de moulage, ce qui affecte la qualité des produits finis. Le ventilateur de circulation démarre à grande vitesse, ce qui entraîne une usure importante de la courroie d'entraînement et du roulement, transformant cette dernière en consommable. Une fois la régulation de vitesse par conversion de fréquence adoptée, le variateur de fréquence permet de réguler automatiquement la température et d'ajuster la vitesse du ventilateur, ce qui améliore la qualité du produit. De plus, le variateur de fréquence permet de démarrer facilement le ventilateur à basse fréquence et à basse vitesse, de réduire l'usure entre la courroie d'entraînement et le roulement, de prolonger la durée de vie de l'équipement et de réaliser des économies d'énergie de 40 %.

4.Réalisation du démarrage progressif du moteur

Un démarrage difficile du moteur aura non seulement un impact important sur le réseau électrique, mais sollicitera également une capacité réseau excessive. Le courant élevé et les vibrations générés lors du démarrage endommageront gravement les chicanes et les vannes, et réduiront considérablement la durée de vie des équipements et des canalisations. Après utilisation de l'onduleur, la fonction de démarrage progressif permet de faire passer le courant de démarrage de zéro à la valeur maximale, sans dépasser le courant nominal. Cela réduit l'impact sur le réseau électrique et les besoins en capacité d'alimentation, prolonge la durée de vie des équipements et des vannes, et permet de réduire les coûts de maintenance.

Spécification

Type de tension : 380 V et 220 V

Capacité du moteur applicatif : 0,75 kW à 315 kW

Spécifications voir Tableau 1

| Tension | Numéro de modèle | Capacité nominale (kVA) | Courant de sortie nominal (A) | Moteur applicatif (kW) |

| 380 V triphasé | RDI67-0,75G-A3 | 1,5 | 2.3 | 0,75 |

| RDI67-1.5G-A3 | 3.7 | 3.7 | 1,5 | |

| RDI67-2.2G-A3 | 4.7 | 5.0 | 2.2 | |

| RDI67-4G-A3 | 6.1 | 8,5 | 4.0 | |

| RDI67-5.5G/7.5P-A3 | 11 | 13 | 5.5 | |

| RDI67-7.5G/11P-A3 | 14 | 17 | 7,5 | |

| RDI67-11G/15P-A3 | 21 | 25 | 11 | |

| RDI67-15G/18.5P-A3 | 26 | 33 | 15 | |

| RDI67-18,5G/22P-A3 | 31 | 39 | 18,5 | |

| RDI67-22G/30P-A3 | 37 | 45 | 22 | |

| RDI67-30G/37P-A3 | 50 | 60 | 30 | |

| RDI67-37G/45P-A3 | 61 | 75 | 37 | |

| RDI67-45G/55P-A3 | 73 | 90 | 45 | |

| RDI67-55G/75P-A3 | 98 | 110 | 55 | |

| RDI67-75G/90P-A3 | 130 | 150 | 75 | |

| RDI67-93G/110P-A3 | 170 | 176 | 90 | |

| RDI67-110G/132P-A3 | 138 | 210 | 110 | |

| RDI67-132G/160P-A3 | 167 | 250 | 132 | |

| RDI67-160G/185P-A3 | 230 | 310 | 160 | |

| RDI67-200G/220P-A3 | 250 | 380 | 200 | |

| RDI67-220G-A3 | 258 | 415 | 220 | |

| RDI67-250G-A3 | 340 | 475 | 245 | |

| RDI67-280G-A3 | 450 | 510 | 280 | |

| RDI67-315G-A3 | 460 | 605 | 315 | |

| 220 V monophasé | RDI67-0,75G-A3 | 1.4 | 4.0 | 0,75 |

| RDI67-1.5G-A3 | 2.6 | 7.0 | 1.2 | |

| RDI67-2.2G-A3 | 3.8 | 10.0 | 2.2 |

Série monophasée 220 V

| Moteur applicatif (kW) | Numéro de modèle | Diagramme | Dimension: (mm) | |||||

| Série 220 | A | B | C | G | H | boulon d'installation | ||

| 0,75~2,2 | 0,75 kW~2,2 kW | Fig2 | 125 | 171 | 165 | 112 | 160 | M4 |

Série triphasée 380 V

| Moteur applicatif (kW) | Numéro de modèle | Diagramme | Dimension: (mm) | |||||

| Série 220 | A | B | C | G | H | boulon d'installation | ||

| 0,75~2,2 | 0,75 kW à 2,2 kW | Fig2 | 125 | 171 | 165 | 112 | 160 | M4 |

| 4 | 4 kW | 150 | 220 | 175 | 138 | 208 | M5 | |

| 5,5 à 7,5 | 5,5 kW à 7,5 kW | 217 | 300 | 215 | 205 | 288 | M6 | |

| 11 | 11 kW | Fig3 | 230 | 370 | 215 | 140 | 360 | M8 |

| 15 à 22 | 15 kW à 22 kW | 255 | 440 | 240 | 200 | 420 | M10 | |

| 30 à 37 ans | 30 kW à 37 kW | 315 | 570 | 260 | 230 | 550 | ||

| 45 à 55 ans | 45 kW à 55 kW | 320 | 580 | 310 | 240 | 555 | ||

| 75~93 | 75 kW à 93 kW | 430 | 685 | 365 | 260 | 655 | ||

| 110~132 | 110 kW à 132 kW | 490 | 810 | 360 | 325 | 785 | ||

| 160~200 | 160 kW à 200 kW | 600 | 900 | 355 | 435 | 870 | ||

| 220 | 200 kW à 250 kW | Fig4 | 710 | 1700 | 410 | Installation de l'armoire de palier | ||

| 250 | ||||||||

| 280 | 280 kW à 400 kW | 800 | 1900 | 420 | ||||

| 315 | ||||||||

Aspect et dimensions de montage

Taille de la forme voir Fig2, Fig3, Fig4, forme du boîtier d'opération voir Fig1